Visão geral

Sejamos honestos, todos sabemos que quanto mais simples melhor. A simplicidade de uma bomba dosadora de estilo peristáltico a torna um método muito confiável para injetar uma ampla variedade de produtos químicos em aplicações de tratamento de água. Compreender as variáveis que resultam em desgaste nos componentes da bomba, especialmente desgaste no conjunto do tubo da bomba, pode ajudar o leitor a especificar adequadamente a bomba para uma aplicação específica.

Tecnologia de bomba peristáltica

O corpo humano usa a ação de “peristaltismo” para mover os alimentos através do trato digestivo. As contrações musculares em forma de onda comprimem progressivamente o trato digestivo, essencialmente “empurrando” o alimento. Não fica mais simples do que isso.

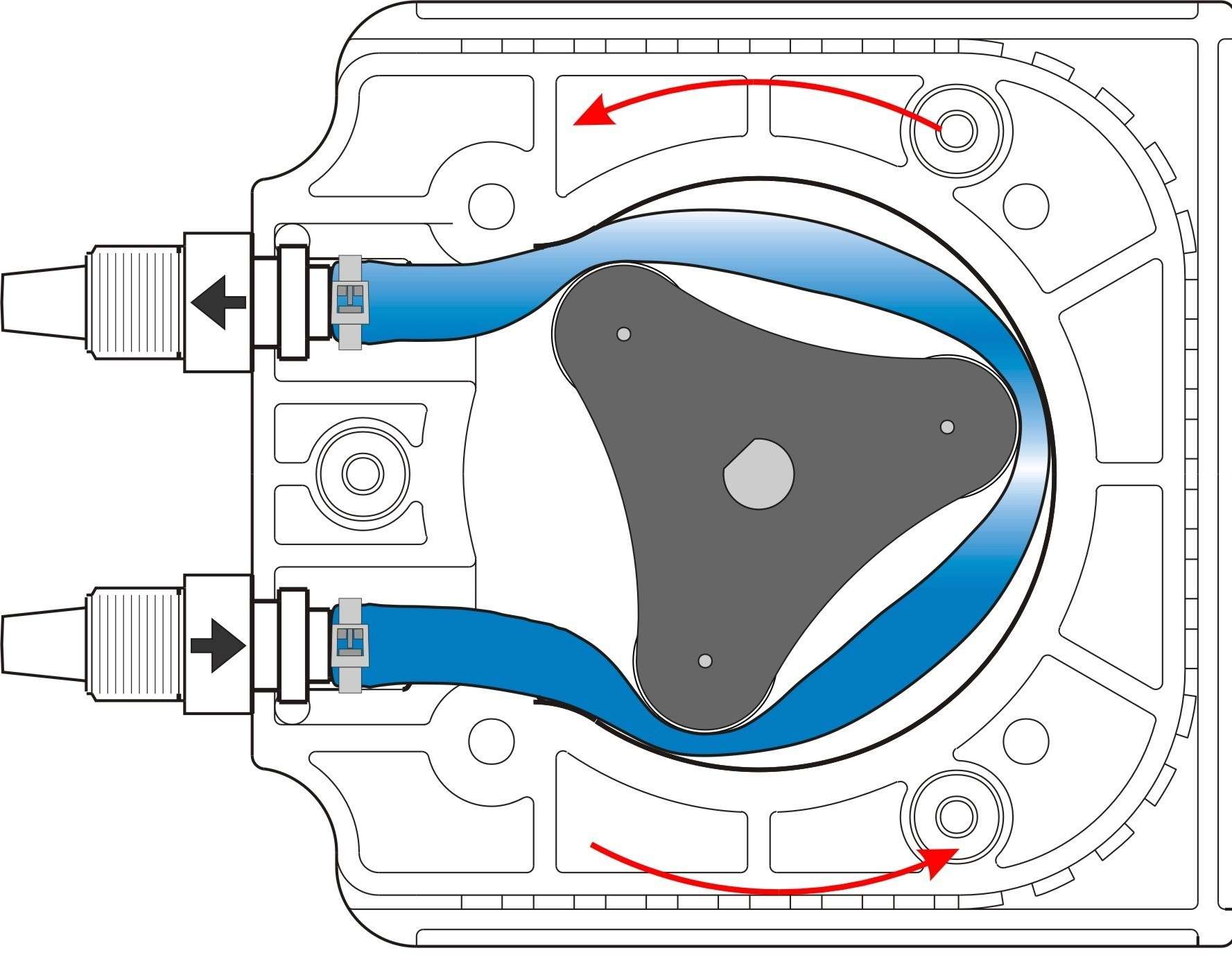

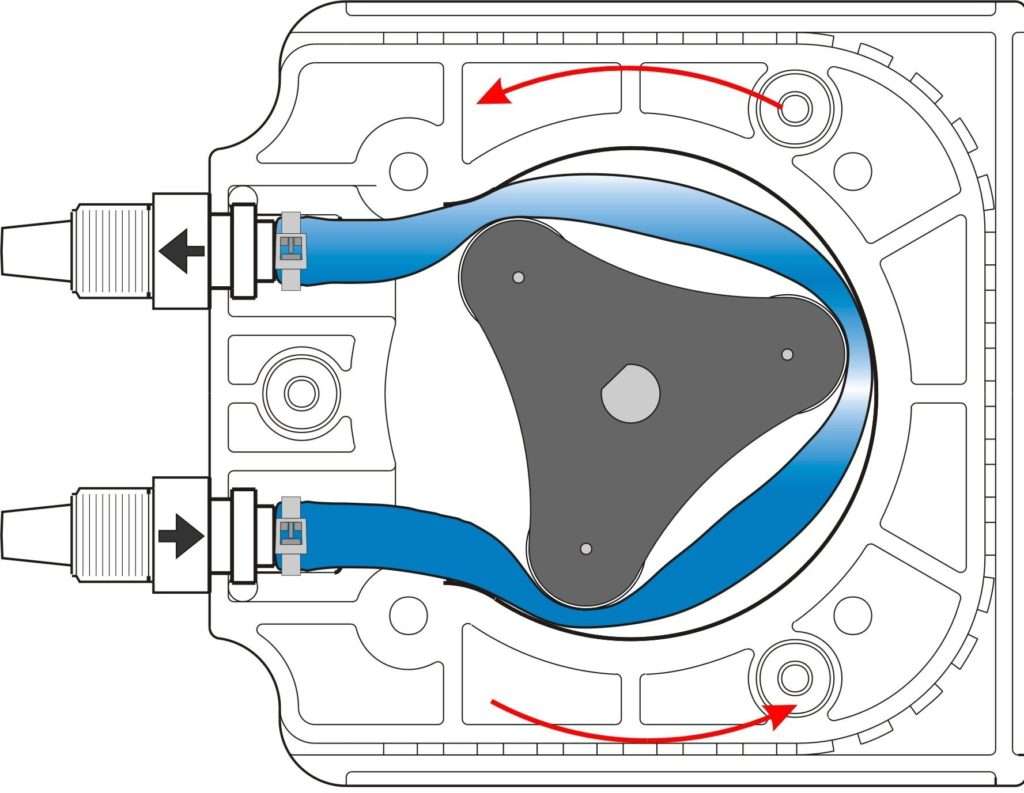

Um dos maiores benefícios de uma bomba peristáltica é sua simplicidade funcional. As bombas peristálticas utilizam uma “cabeça” de bomba circular e um rolo giratório simples projetado para apertar a tubulação e espremer suavemente o fluido através de uma tubulação especialmente projetada, conforme mostrado na Figura 1.

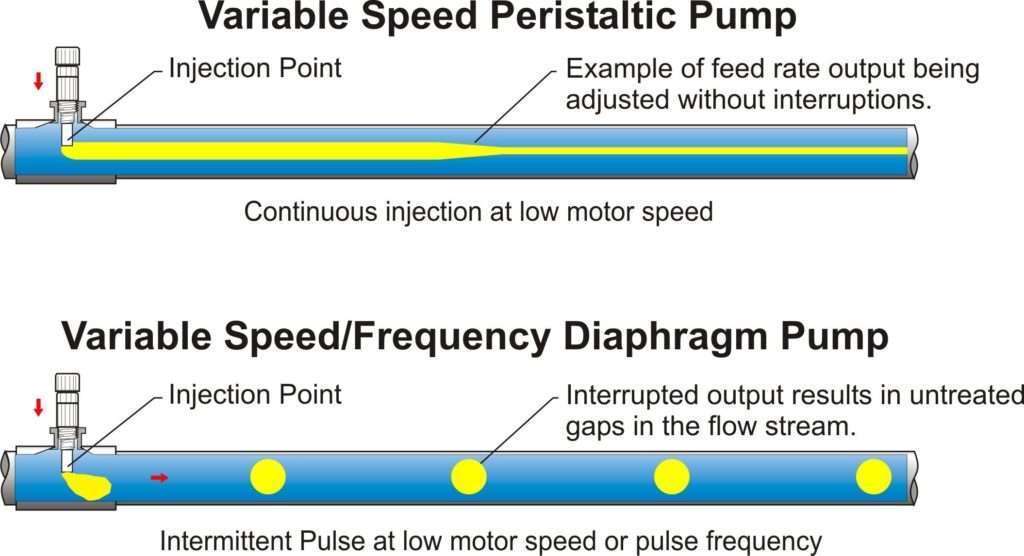

Eles podem bombear fluidos e gases com eficiência, eliminando a possibilidade de sifonagem, bloqueio de vapor ou perda de escorva mesmo quando operando em taxas de saída muito baixas. A saída quase contínua resulta em uma dispersão mais fina do produto químico no sistema de tubulação quando comparado às bombas do tipo pulsante, como as bombas de diafragma. A Figura 2 mostra a saída quase contínua do produto químico na corrente de fluxo ao usar uma bomba peristáltica versus a dispersão química interrompida ao usar uma bomba de diafragma.

Menos componentes resultam em custos de manutenção muito baixos quando comparados ao custo de reconstrução de bombas mais complexas que exigem um grande número de componentes molhados, como molas metálicas, anéis de vedação, válvulas, esferas de retenção, etc.

Comumente chamada de bomba de tubo de compressão, a nova geração de bombas dosadoras químicas peristálticas é bem diferente das bombas de laboratório de baixa pressão que a maioria das pessoas conhece em um ambiente hospitalar. Esses cavalos de batalha industriais agora são capazes de bombear produtos químicos agressivos, como 12% de hipoclorito de sódio (cloro), 50% de hidróxido de sódio, 97% de ácido sulfúrico e 85% de ácido fosfórico contra pressões do sistema de até 125 psi. Alguns modelos incluem recursos como sistemas de detecção de falhas de tubos, sensores de verificação de vazão e eletrônica de controle sofisticada para interface PLC e conexão a sistemas SCADA.

Componentes do sistema de bomba

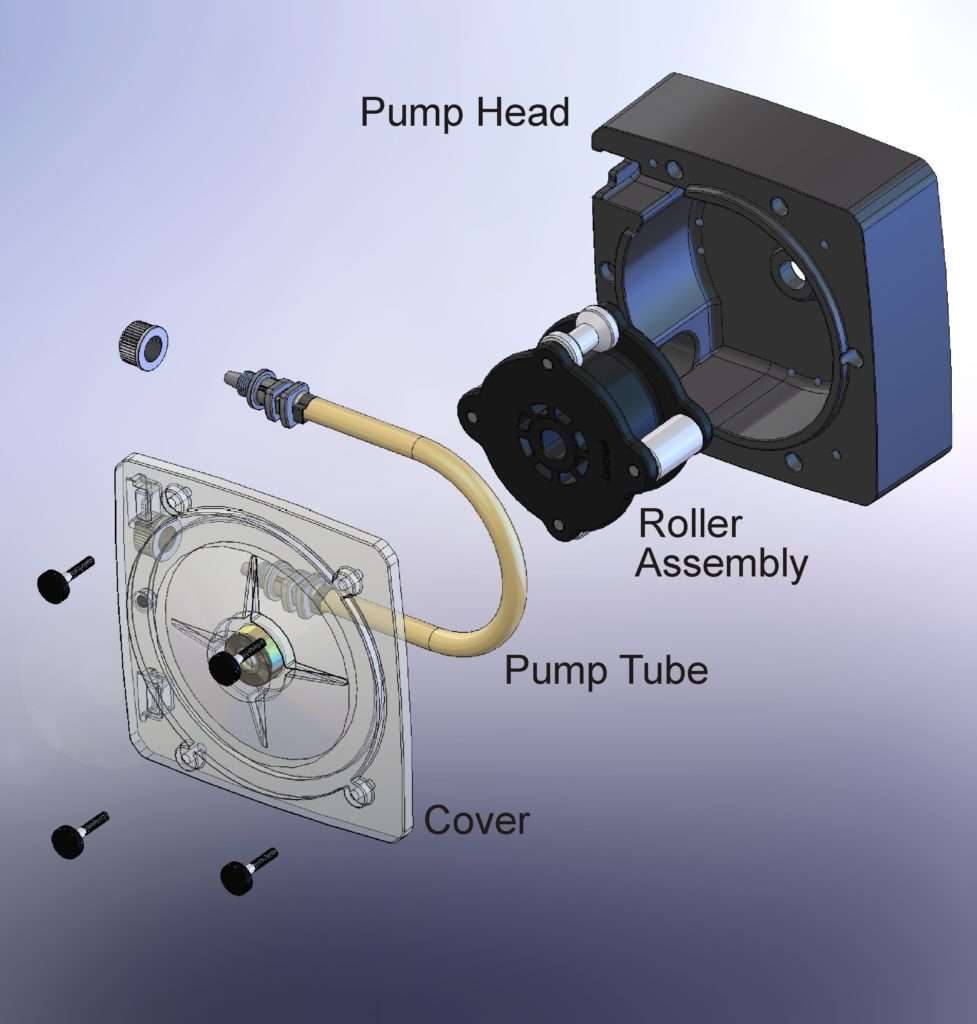

Para fins de análise, o conjunto da bomba peristáltica pode ser dividido em cinco componentes principais; 1. tubo da bomba, 2. cabeçote e rolete da bomba, 3. motor, 4. eletrônica de controle e 5. carcaça do motor/eletrônica. Observe que, em alguns modelos, os componentes eletrônicos de controle (VFD, partida do motor, PLC, etc.) são alojados em um gabinete separado.

Variáveis para o desgaste da tubulação

Muitos fabricantes avaliam a vida útil de seus tubos pelo número de horas efetivas de operação antes da falha. Embora essa classificação possa ser eficaz para comparar a vida útil dos tubos usados na mesma bomba sob um conjunto específico de parâmetros operacionais (por exemplo, bombeamento de água com um tipo de cabeçote específico, a 0 psi, em uma RPM fixa), há muitos variáveis que afetarão o número de horas que um determinado tubo durará em uma aplicação real. Deve-se tomar cuidado para especificar os componentes da bomba e os parâmetros operacionais para obter a maior vida útil possível do tubo em uma aplicação.

- Materiais de tubulação – O material da tubulação deve resistir ao produto químico que está sendo injetado, retornar à sua forma original após muitos milhares de oclusões (compressões) e operar na pressão necessária do sistema. Especificar o material de tubulação ideal é fundamental para uma aplicação bem-sucedida.

- Resistência química – A incompatibilidade química resultará em uma quebra das propriedades do material da tubulação, muitas vezes manifestada como uma mudança na rigidez do material, seja amolecimento ou endurecimento. Na maioria dos casos, os problemas de resistência química serão aparentes nos primeiros dias de uso. No entanto, em alguns casos, o produto químico atacará o material do tubo lentamente por um longo período de tempo, reduzindo a vida útil do tubo.

- Dimensões – Diâmetros de tubo maiores e espessuras de parede mais finas geralmente resultarão em uma expectativa de vida reduzida do tubo.

- As propriedades dos materiais – As propriedades físicas do material do tubo influenciarão muito não apenas sua adequação para uso geral em uma bomba peristáltica, mas também a quantidade de tempo que o tubo durará em uma aplicação específica. O tubo da bomba peristáltica deve ser capaz de retornar com precisão à sua forma original muitos milhares de vezes após ser pressionado pelo rolo. Muitos materiais de tubulação não possuem essa memória, tornando-os insatisfatórios para aplicações de bombas peristálticas. Os fabricantes de tubos oferecem uma variedade de formulações de tubos, muitos dos quais são adequados para uso em bombas peristálticas e muitos que não são. O usuário final deve ser cauteloso ao selecionar o material da tubulação para a aplicação. A maioria dos fornecedores de bombas oferecerá assistência com a seleção da tubulação ou oferecerá “conjuntos de tubos” pré-montados projetados especificamente para suas bombas peristálticas, reduzindo bastante a possibilidade de aplicação incorreta.

- Pressão do sistema – As pressões que atuam no tubo afetarão diretamente a vida do tubo. Ambas as pressões de entrada e saída devem ser consideradas e atenção especial deve ser dada às variáveis “ocultas” que podem aumentar a pressão do sistema, como componentes do sistema de tubulação e viscosidade do fluido.

- Pressão do sistema – A variável mais óbvia (e talvez mais influente) que afeta a vida útil do tubo é a pressão do sistema de tubulação. Mas, muitas vezes, os componentes do sistema e os fatores de instalação que podem aumentar a pressão no tubo da bomba são negligenciados. Por exemplo, a maioria dos fabricantes recomenda a instalação de uma válvula de retenção na tubulação de descarga diretamente após o tubo da bomba para evitar que o fluido do sistema flua de volta pela bomba durante a manutenção de rotina da bomba ou ruptura do tubo da bomba. Uma válvula de retenção com mola ou válvula de contrapressão aumentará a pressão no tubo da bomba em um valor igual à pressão de abertura da válvula. Por exemplo, se a pressão do sistema for de 50 psi e a válvula de contrapressão estiver ajustada em 20 psi, a pressão efetiva no tubo da bomba será de 70 psi. Portanto, válvulas com altas pressões de abertura devem ser evitadas.

- Outra variável muitas vezes negligenciada que pode aumentar a pressão no tubo da bomba é a distância física da bomba até o ponto em que o produto químico é injetado no sistema, especialmente importante a considerar ao injetar fluidos viscosos. A pressão no tubo da bomba aumentará à medida que a distância do ponto de injeção aumenta, a viscosidade química aumenta e o diâmetro da tubulação de descarga diminui. Imagine tentar beber um milkshake espesso através de um canudo fino de 100 metros! Orifícios de pequeno diâmetro nas conexões também devem ser evitados ao bombear produtos químicos viscosos.

- Número de oclusões – A vida útil do tubo é afetada pelo número de vezes que o tubo deve ser comprimido (número de oclusões) para bombear uma determinada quantidade de produto químico. A redução do número de oclusões aumentará a vida útil do tubo. Quatro variáveis afetam o número de oclusões necessárias para injetar uma determinada quantidade de fluido; o diâmetro da tubulação, o diâmetro do cabeçote da bomba, o número de roletes no conjunto de roletes (oclusões por rotação) e a rotação do motor. Alguns fabricantes usam o número total de oclusões, em vez do tempo, ao estimar a expectativa de vida do tubo.

- Diâmetro do tubo – Um tubo de diâmetro maior injetará mais fluido químico por oclusão (aprisionará mais fluido químico entre dois rolos comprimidos) do que um tubo de diâmetro menor. Portanto, um tubo grande pode produzir mais fluido químico com menos oclusões, resultando em menos desgaste do que um tubo menor.

- Diâmetro da cabeça da bomba – Semelhante ao diâmetro da tubulação, o diâmetro da cabeça da bomba afetará a quantidade de produto químico por oclusão. Cabeças de bomba de diâmetro maior resultarão em mais fluido químico sendo bombeado por revolução.

- O número de rolos – Um determinado modelo de bomba peristáltica pode ter de um (rolo tipo came de deslocamento) a seis ou mais rolos individuais que apertam o tubo, comprimindo o fluido capturado e entregando-o à extremidade de descarga do tubo da bomba. Vários rolos por conjunto resultam em volumes ligeiramente menores de injeção química por revolução, menos pulsação e uma probabilidade reduzida de que um rolo individual se desgaste, resultando na perda da capacidade de bombeamento. No entanto, como a vida útil do tubo é diretamente proporcional ao número de vezes que o tubo é comprimido por revolução, o custo associado ao maior número de rolos é a vida útil do tubo.

- RPM do motor – Ao contrário de muitos tipos de bombas, as bombas peristálticas são capazes de operar em rotações por minuto (rpm) muito baixas, mantendo precisão, repetibilidade e capacidade de escorva muito altas. Portanto, para aumentar a vida útil do tubo, especifique a bomba de modo que a operação típica da bomba esteja na extremidade inferior da faixa de ajuste de saída operacional, resultando no menor número de oclusões. A rotação máxima possível de um modelo de bomba específico varia de fabricante para fabricante, sendo que a rotação máxima do motor de 650 não é incomum, embora, nesta alta rotação, a vida útil do tubo seja bastante reduzida. Alguns modelos de bombas têm taxas de redução efetivas de até 10,000:1, resultando em uma rpm efetiva mínima de 0.01!

- Quantidade de aperto da tubulação – Simplesmente apertar (ocluir) o tubo não é suficiente, os rolos devem apertar o tubo na quantidade exata necessária para garantir que o fluido bombeado seja efetivamente preso na tubulação e entregue ao ponto de injeção. Fatores como pressão do sistema, altura de sucção, viscosidade do fluido, material do tubo e outros afetarão a quantidade de compressão necessária para uma aplicação específica. Se o tubo estiver pouco apertado, o fluido pode escapar ou fluir para trás em direção ao lado de sucção do tubo da bomba quando o rolo gira no cabeçote. Isso pode ocorrer quando a bomba é operada contra uma pressão do sistema mais alta do que a recomendada. Se o tubo for muito espremido, ele está sendo submetido a mais força do que o necessário e a vida útil do tubo será diminuída. A correspondência adequada do projeto do rolo com o tipo de tubo usado resultará no projeto de bomba mais eficiente e na vida útil do tubo mais longa para uma aplicação específica. A Figura 3 mostra a ação de compressão de uma bomba peristáltica.

Cabeça da Bomba e Projeto do Rolo

O diâmetro do rolete, os materiais do rolete, o tipo de superfície do rolamento e o projeto do cabeçote da bomba também podem afetar a vida útil do tubo da bomba, bem como a vida útil do conjunto do rolete. O esquema de uma cabeça de bomba é mostrado na Figura 4.

diâmetro do rolo – Um rolo de grande diâmetro comprimirá uma área de superfície maior do tubo durante a rotação, resultando em menor vida útil do tubo; no entanto, rolos grandes irão girar menos revoluções por revolução do conjunto de rolos, resultando potencialmente em uma vida útil mais longa do rolo.

Rolamentos de rolos – O rolo deve girar em um eixo, portanto, o tipo e o design das superfícies do rolamento podem aumentar ou diminuir a vida útil do rolo. O projeto da superfície do rolamento também pode ajudar a evitar que produtos químicos e detritos (do desgaste da superfície da tubulação) entrem na área do eixo do rolete, causando arrasto no rolete.

Material do rolo – Os materiais de construção do conjunto dos rolos devem ser suficientemente resistentes para suportar as repetidas compressões do tubo da bomba, oferecendo ao mesmo tempo resistência aos produtos químicos que podem ser derramados na área da cabeça da bomba. O conjunto de roletes também deve ter estabilidade dimensional para suportar variações de temperatura ambiente e forças rotacionais sem afetar a quantidade de compressão no tubo da bomba.

Cabeça da bomba – Tal como acontece com o conjunto de rolos, os materiais de construção do cabeçote da bomba também devem suportar qualquer derramamento de fluido que possa entrar no cabeçote. O diâmetro do cabeçote também afetará a quantidade de fluido bombeado por revolução, com cabeçotes de bomba maiores descarregando mais produtos químicos por revolução do que cabeçotes de bomba menores.

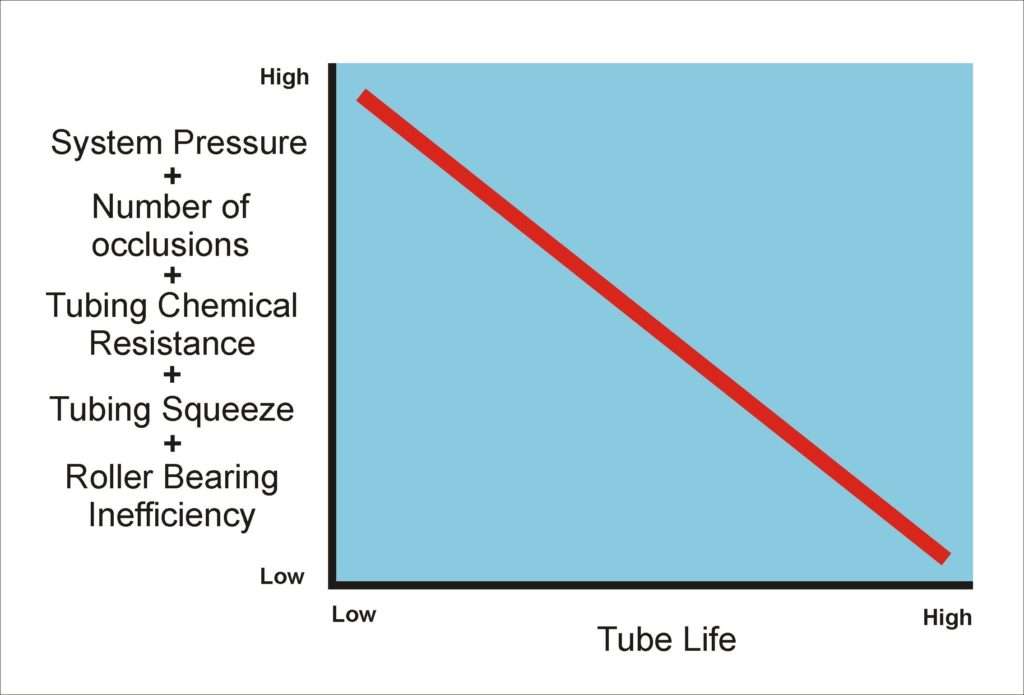

Todos os parâmetros, como pressão do sistema, número de oclusões, resistência química do tubo, compressão do tubo e ineficiência do rolamento de rolos, afetam a vida útil do tubo, conforme mostrado na Figura 5.

Derrames quimicos – Se deixado sozinho, o tubo da bomba eventualmente falhará. Dependendo da pressão de operação, tipo de tubo e muitos outros fatores, o produto químico pode vazar lentamente ou esguichar dramaticamente. Os fabricantes oferecem vários métodos diferentes para proteger o conjunto do rolete, o cabeçote da bomba e a área ao redor da bomba contra derramamentos de produtos químicos. Alguns fabricantes incluem portas de drenagem para remover o produto químico, interruptores de bóia para desligar a bomba quando ocorre um derramamento e um copo enche e sensores eletrônicos para desligar a bomba quando o produto químico é detectado na área da cabeça da bomba. Alguns métodos são mais eficazes para desligar rapidamente a bomba e reduzir a quantidade de produto químico derramado. Com base na eficácia do método, o cabeçote da bomba e o conjunto do rolete podem sofrer danos, resultando em um arrasto no conjunto do rolete e redução da vida útil do rolete e do tubo.

5.

Motor

Uma variedade de motores, desde pequenos motores de engrenagem CA de pólo sombreado de potência fracionária, até grandes motores de engrenagem alimentados por CA e CC de estrutura C, são usados com bombas peristálticas. Muitos fabricantes de bombas peristálticas incluem o motor como parte do conjunto da bomba, o que ajuda a eliminar as suposições na especificação do motor correto a ser usado para um determinado conjunto de bomba. Como em qualquer bomba, deve-se tomar cuidado para especificar adequadamente o motor da bomba e o ambiente operacional pretendido.

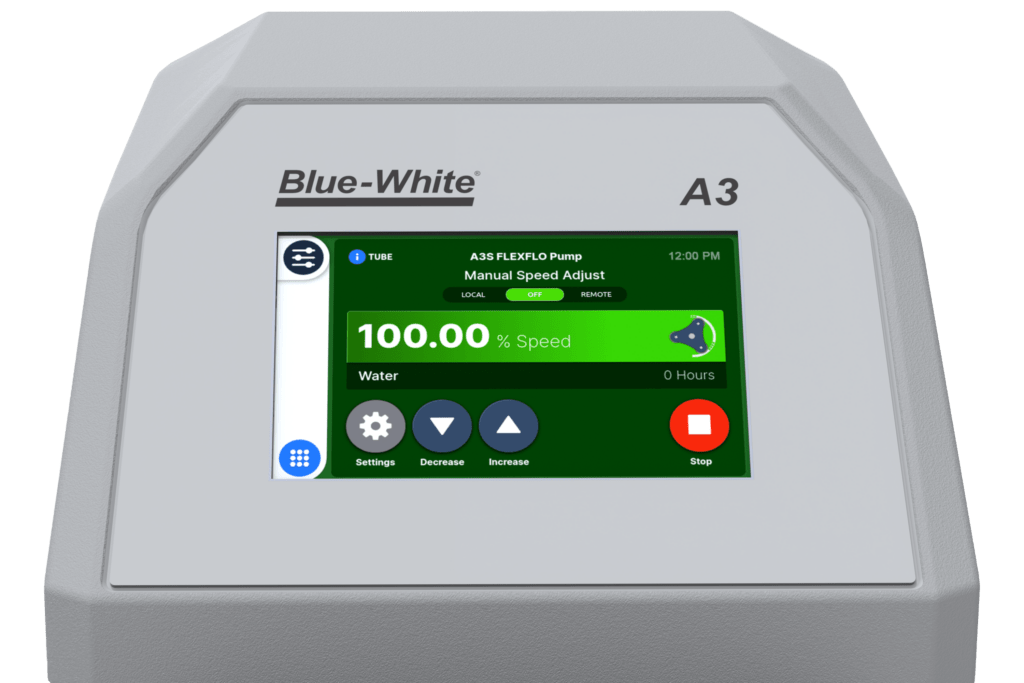

Electronics Control

A eletrônica de controle deve ser cuidadosamente selecionada para controlar adequadamente o motor, bem como fornecer qualquer controle remoto e recursos de comunicação, como controle de velocidade do motor de entrada analógica, feedback de velocidade da bomba de saída analógica para SCADA, saídas de alarme, status da bomba, etc. motor, muitas bombas incluem a eletrônica de controle como parte do conjunto.

Cercas

Normalmente, um invólucro de bomba peristáltica protege o motor e a eletrônica de controle do ambiente operacional, enquanto a área da cabeça da bomba está desprotegida ou vedada em seu próprio invólucro separado do motor e dos controles. Os fabricantes oferecem uma variedade de invólucros para o motor e circuitos de controle, desde pequenos invólucros plásticos até invólucros metálicos à prova de explosão. Muitas bombas são fornecidas sem nenhum invólucro. Assim como acontece com o motor e a eletrônica de controle, o usuário deve ter o cuidado de especificar o sistema de bomba com um gabinete adequado projetado para fornecer a proteção necessária para o ambiente de aplicação, conforme mostrado na Figura 6.

Uma configuração típica de bombas peristálticas com motor e controlador integrados que fornecem a alimentação química necessária para o sistema de água de resfriamento é mostrada na Figura 7.

Conclusão

Muitas variáveis afetam a vida útil e os requisitos de manutenção de uma bomba peristáltica. Ao avaliar cuidadosamente a aplicação, o usuário pode especificar adequadamente a bomba e os componentes para minimizar os requisitos de serviço e manutenção e maximizar a vida útil da bomba.

O Sr. Bill McDowell é Engenheiro de Vendas com Blue-White Indústrias e tem mais de 29 anos de empresa. Ocupou vários cargos com Blue-White Indústrias incluindo Engenheiro de Projetos e Diretor de Engenharia. Informações adicionais podem ser obtidas em Blue-White Indústrias em, 5300 Business Drive, Huntington Beach, CA 92649. Telefone 714-893-8529, Fax 714-894-9492, ou vendas @blue-white.com; www.blue-white.com